背景介绍

在五金加工领域,快速的冷却和润滑系统对于确保加工精度、延长刀具寿命以及提高生产效率至关重要。中心出水过滤系统作为机床设备的关键组件之一,通过提供高压、清洁的切削液或磨削液,不仅能够有效带走切削热,还能防止杂质对工件表面造成损伤。上海扬誉液压科技有限公司(以下简称“扬誉液压”)凭借其在液压、润滑及过滤系统的专业优势,成功为一家机床制造商定制了一套350公斤中心出水过滤系统,显著提升了客户的生产效率。

客户需求

该机床制造商在生产过程中发现,现有的冷却系统存在以下问题:

- 压力不足:原有系统提供的冷却液压力无法满足高精度加工的需求,导致切削效率低下,刀具磨损加快。

- 过滤精度低:传统的过滤装置难以清除微小颗粒物,影响了工件的表面质量和尺寸精度。

- 维护不便:传统系统结构复杂,滤芯更换和日常维护耗时费力,增加了停机时间。

为了提升竞争力,客户希望找到一种能够解决上述问题的冷却过滤解决方案,并提出了以下具体要求:

- 设计参数:系统需具备500公斤的出水压力,以应对未来可能的技术升级或工艺调整;实际使用时,出水压力设定为350公斤,确保满足当前加工需求。

- 过滤精度:能有效去除直径大于1微米的颗粒物,保障冷却液的纯净度。

- 稳定性:长时间连续运行,保证系统稳定性和可靠性。

- 易维护性:设计应便于日常维护和滤芯更换,减少停机时间。

解决方案

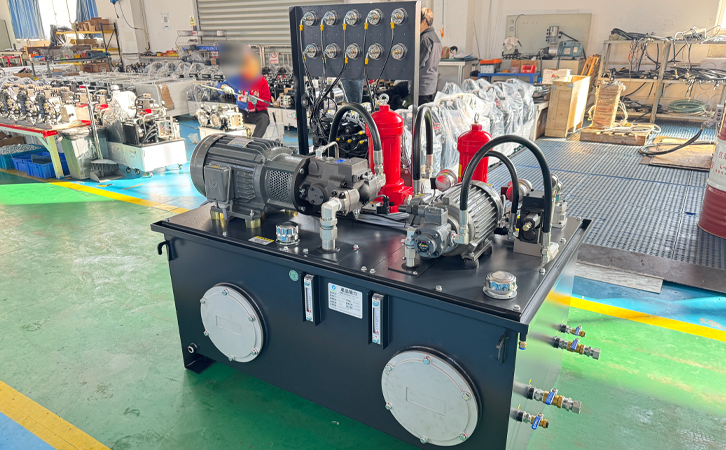

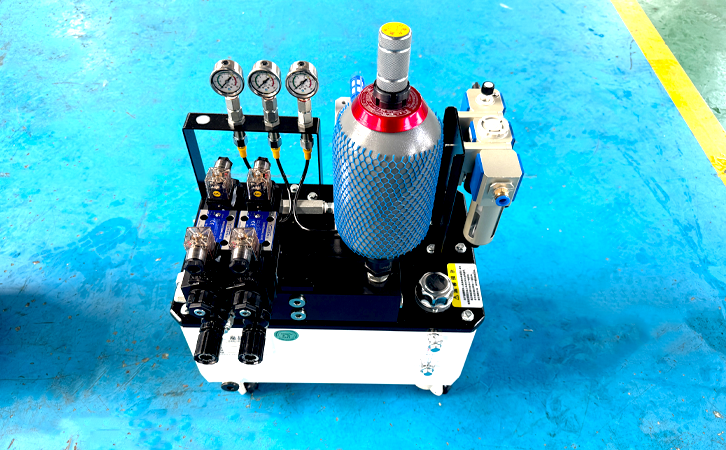

针对客户的需求,扬誉液压提出了一套基于中心出水原理的定制化过滤系统方案。以下是该方案的主要特点:

- 高压泵组:采用高性能柱塞泵,输出压力可达500公斤,实际工作压力根据客户需求灵活调节至350公斤,确保满足不同加工场景的需求。

- 多级过滤:系统配备粗滤网和高精度滤芯,首先通过粗滤网初步去除较大颗粒杂质,再利用高精度滤芯进行深度净化,确保冷却液的纯净度达到1微米级别。

- 智能控制:集成PLC控制系统,可实现自动反冲洗功能,减少人工干预,提高工作效率;同时具备压力监控和报警功能,确保系统安全运行。

- 材料选择:选用耐腐蚀、高强度的不锈钢材质,适应工业环境下的恶劣工况,延长使用寿命。

- 模块化安装:整个系统分为若干独立模块,既方便运输和现场组装,又利于后期检修与升级。

实施过程

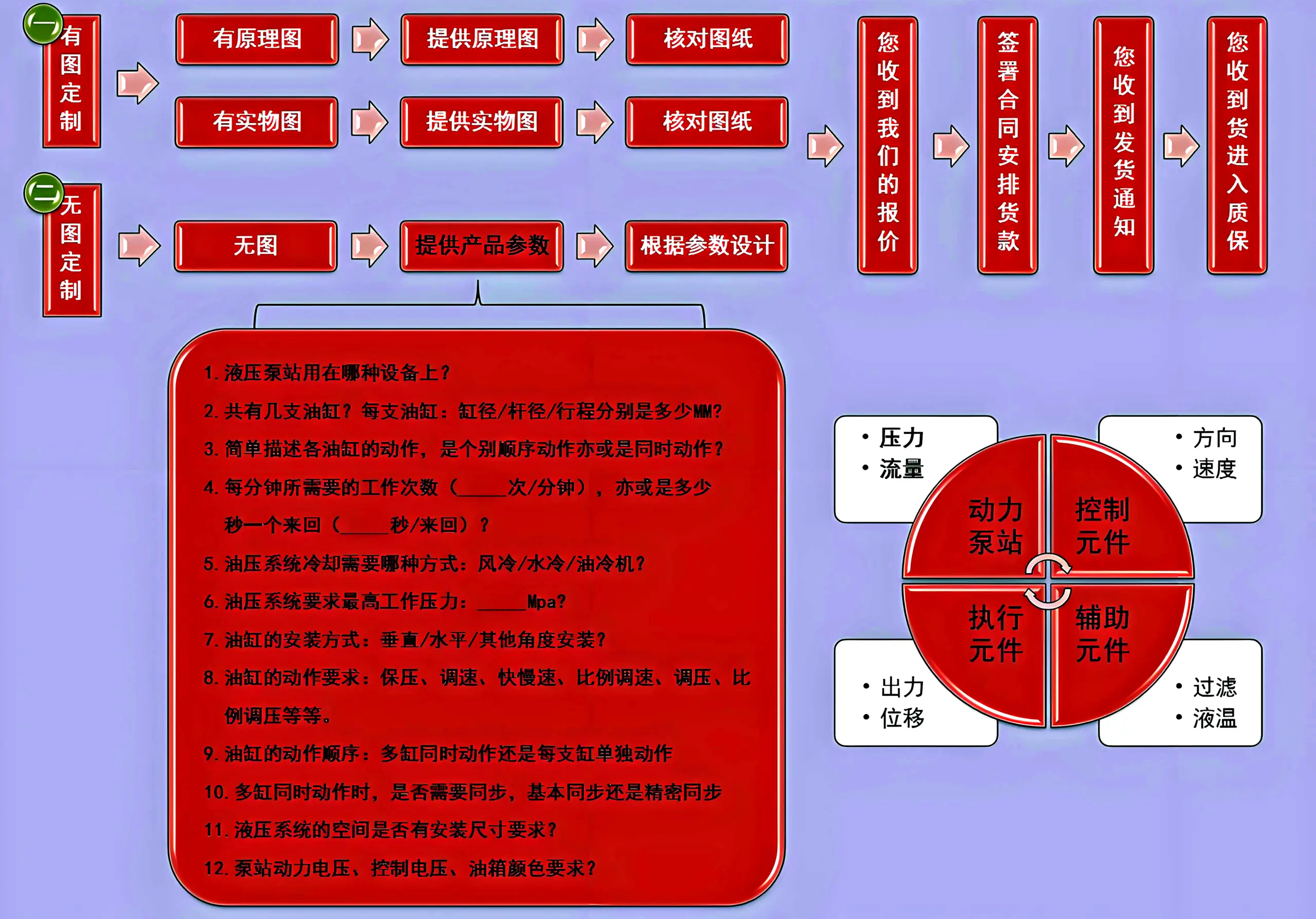

- 需求调研:扬誉液压派遣技术团队深入客户现场,详细了解生产工艺流程及现有设备情况,收集资料。

- 方案制定:根据调研结果,结合自身技术优势,为客户量身定制了上述过滤系统方案,并进行了详细的技术交流与沟通。

- 生产制造:严格按照ISO标准组织生产和测试,确保产品质量可靠。期间多次邀请客户代表到工厂参观指导,及时调整改进设计方案。

- 安装调试:由专业的工程队伍负责现场安装调试工作,确保系统顺利投入使用。同时为客户提供操作培训和技术支持服务。

- 售后服务:建立完善的售后保障体系,设立24小时热线电话,随时响应客户需求;定期回访检查,帮助客户解决实际问题。

项目成果

经过几个月的努力,这套350公斤中心出水过滤系统成功应用于客户的生产线上,取得了显著成效:

- 性能优越:经过实际运行验证,系统完全达到了预期的设计指标,不仅大幅提升了冷却效果,还有效延长了刀具寿命,提高了加工精度和效率。

- 经济效益:相比之前的冷却系统,新系统显著降低了刀具更换频率和维修成本,减少了停机时间,为企业带来了可观的经济效益。

- 客户满意:客户对扬誉液压提供的产品和服务表示高度满意,双方建立了长期稳定的合作关系,为进一步拓展合作领域奠定了坚实的基础。

技术亮点

- 高压稳定性:系统能够在350公斤的工作压力下稳定运行,确保冷却液或磨削液的持续供应,满足高精度加工的要求。

- 高精度过滤:通过多级过滤设计,有效去除直径大于1微米的颗粒物,保障冷却液的纯净度,提高工件表面质量和尺寸精度。

- 智能控制:PLC控制系统实现了自动化管理,具备自动反冲洗和压力监控功能,减少了人工干预,提高了系统的可靠性和维护便利性。

结语

此案例充分展示了上海扬誉液压科技有限公司在定制化中心出水过滤系统领域的专业能力和创新精神。通过深入了解客户需求,提供针对性强、性价比高的解决方案,扬誉液压不仅解决了客户的实际困难,还显著提升了客户的生产效率和产品质量。未来,公司将持续关注市场动态,不断研发新技术新产品,努力为客户创造更多价值。