加工中心切削液调节出水大小:优化切削效果

发布时间:2024-12-29 分类:中心出水 浏览量:10480

摘要:

选择合适的切削液流量对于确保加工效率至关重要。切削液流量不足可能导致工具磨损加剧,从而降低加工精度和表面光洁度。相反,过高的切削液流量可能会造成浪费,增加生产成本。

选择合适的切削液流量:确保加工效率

选择合适的切削液流量对于确保加工效率至关重要。切削液流量不足可能导致工具磨损加剧,从而降低加工精度和表面光洁度。相反,过高的切削液流量可能会造成浪费,增加生产成本。

为了选择合适的切削液流量,需要考虑以下几个因素:要根据加工材料的硬度和强度来选择合适的切削液流量。硬度和强度较高的材料需要更大的切削液流量来降低切削力和切削温度。要根据刀具材料和类型来选择合适的切削液流量。不同刀具材料和类型对切削液流量的需求不同。,硬质合金刀具需要更大的切削液流量来降低切削温度,而高速钢刀具则需要较小的切削液流量。

还要根据加工方式和工艺参数来选择合适的切削液流量。,在高速切削和强力切削过程中,需要更大的切削液流量来降低切削温度和切削力。而在精密切削和微细切削过程中,则需要较小的切削液流量来提高加工精度和表面光洁度。

选择合适的切削液流量需要综合考虑多种因素,通过实验和优化来确定最佳流量。只有选择合适的切削液流量,才能提高加工效率,降低生产成本,提高产品质量。

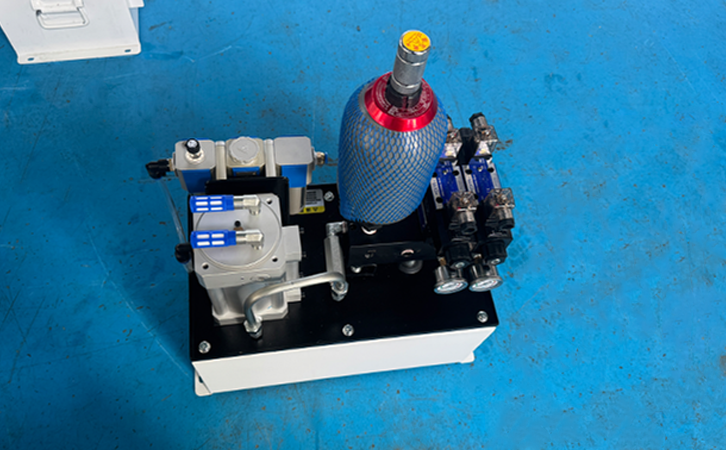

调整切削液压力:提高冷却和润滑效果

调整切削液压力是优化加工过程中冷却和润滑效果的关键步骤。切削液的主要功能是降低切削区域的温度,减少刀具磨损,并提高工件的表面质量。通过调整压力,可以确保切削液能够均匀且有效地覆盖整个切削区域,从而提升加工效率。过低的压力可能导致切削液无法充分渗透到刀具与工件的接触面,导致冷却和润滑不足,进而影响加工质量。而过高的压力则可能造成切削液飞溅,不仅浪费资源,还可能对操作环境造成污染。

在实际操作中,应根据加工材料、刀具类型和加工条件来调整切削液压力。,加工硬度较高的材料时,适当提高压力可以增强冷却效果,延长刀具寿命。而对于精密加工,较低的压力可能更合适,以避免切削液对工件表面造成不必要的冲击。定期检查切削液系统的压力设定,确保其处于最佳状态,也是维持加工稳定性的重要措施。

通过合理调整切削液压力,不仅可以提升加工效率,还能降低生产成本,延长刀具使用寿命,同时改善工件的表面质量。这一步骤在机械加工中具有重要的实际意义,值得操作人员给予充分重视。