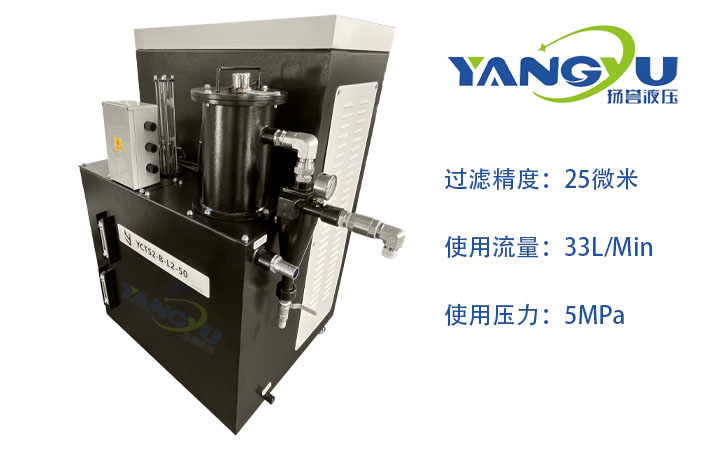

在数控机床领域,切削液的性能直接关系到加工效率、工件精度及刀具寿命。上海扬誉液压科技有限公司匠心打造的切削液控温循环净化设备可制冷Central effluent filtration system,专为提升数控机床生产效率与加工精度而设计。该系统集成了先进的切削液过滤、控温及断屑功能,能够直接与机床主轴出水设备无缝连接,实现切削液的循环利用与持续优化,为现代制造业的精益生产提供强大支持。

【核心功能】

过滤系统:

采用多级过滤技术,有效去除切削液中的微小颗粒、金属碎屑及油污,保持切削液清洁度,减少工件表面划痕,提升加工质量。

智能化监控系统,实时监测并调整过滤效率,确保切削液长期保持状态。

控温系统:

集成制冷模块,可根据加工需求自动调节切削液温度,保持在工作温度范围内,有效防止切削液过热导致的工件变形、刀具磨损及加工精度下降。

节能设计,优化能源利用,降低运行成本。

智能断屑功能:

该切削液控温循环净化设备在设计时,充分利用了高压水流的冲击力和切割作用来实现切削过程中产生的金属屑的有效分离。当切削液携带金属屑流经Central effluent filtration system时,系统会启动高压水冲洗功能。这一功能通过喷嘴或类似装置喷出高压水流,直接作用于切削液中的金属屑,利用水流的冲击力将金属屑从切削液中分离出来。

高压水冲洗的优势:

快速分离:高压水流能够迅速穿透并冲击金属屑,使其与切削液有效分离,避免金属屑在系统中积累造成堵塞。

清洁度提升:通过高压冲洗,切削液的清洁度得到显著提升,有利于保持机床和工件的清洁,提高加工精度。

维护简便:由于高压冲洗能够自动清理系统中的金属屑,减少了人工清理的频次和难度,降低了维护成本。

系统整合性:

【应用场景】

广泛应用于各类数控机床,如CNC加工中心、车床、铣床等,特别适用于航空航天、汽车制造、模具加工等高精度加工领域。

适用于多种材质的切削加工,包括但不限于铝合金、不锈钢、钛合金等难加工材料。

【产品优势】

提升加工精度:通过保持切削液清洁与稳定温度,显著提高加工工件的表面光洁度和尺寸精度。

延长刀具寿命:减少切削液中的杂质对刀具的磨损,延长刀具更换周期,降低生产成本。

提高生产效率:减少因切削液问题导致的停机时间,提升机床运行稳定性和连续作业能力。

环保节能:循环使用切削液,减少废液排放,符合绿色生产要求;节能设计,降低能源消耗。

【联系我们】

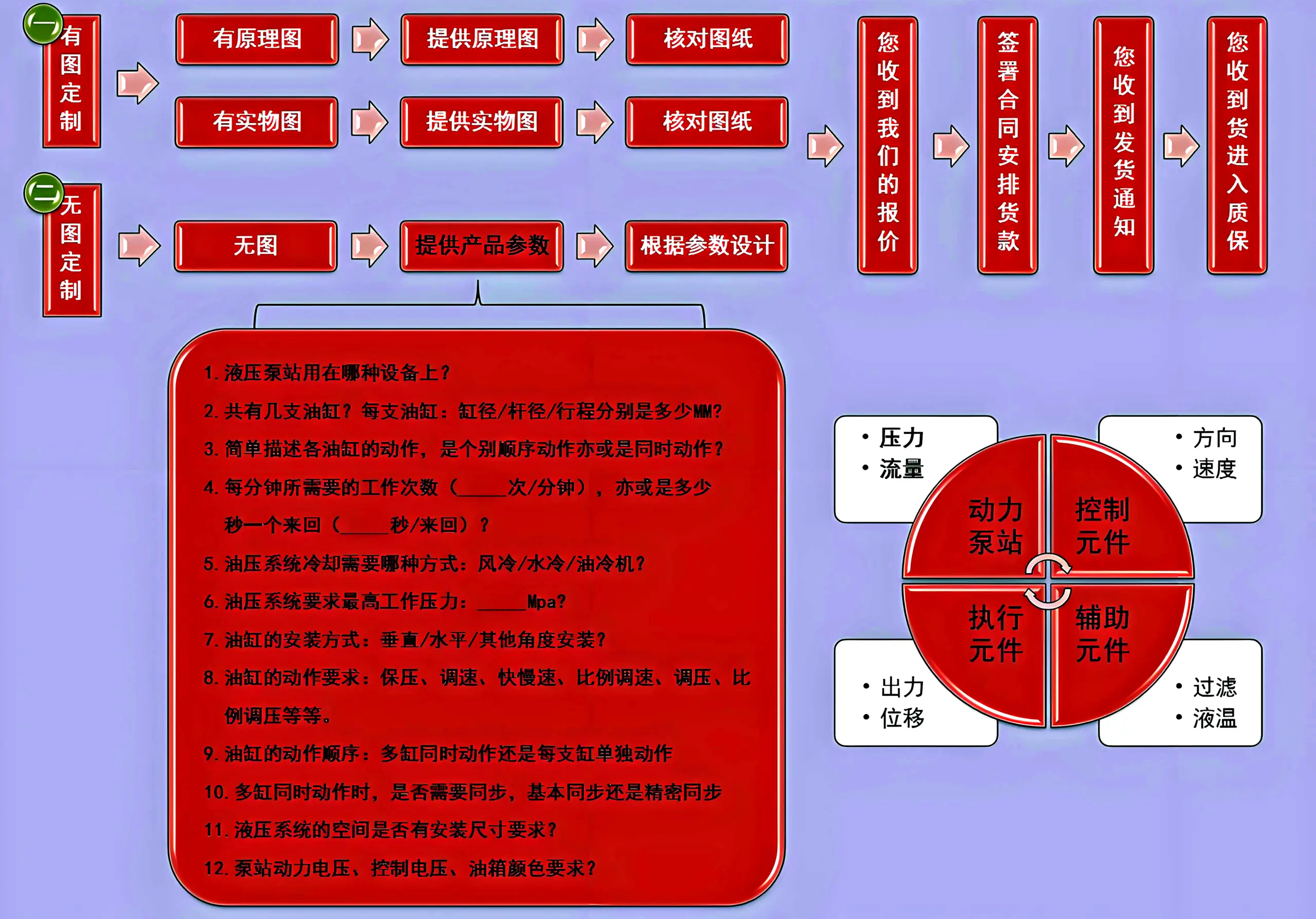

上海扬誉液压科技有限公司致力于为客户提供切削液循环净化解决方案。如有任何关于切削液控温循环净化设备可制冷中心出水过滤系统的咨询、定制需求或技术支持,请随时联系我们。我们将以专业的态度与服务,为您的生产带来更高的效率与更突出的产品。

尽管没有特定的独立断屑装置,但这一功能被巧妙地融入到了切削液控温循环净化设备的整体设计中。系统通过智能化控制,能够在适当的时机启动高压水冲洗功能,确保切削液的持续清洁和机床的运行。