液压传动系统具有体型小、重量较轻、结构简单、驱动力传送便捷等优点

发布时间:2024-05-30 分类:行业资讯 浏览量:163

Summary:

夹持回路由变量泵、四个夹持缸、调压阀、溢流阀、节流阀、液压换向阀、压力控制器、液压控制阀和连接管道构成。视角精准定位回路由变量泵、视角精准定位缸、调压阀、溢流阀、节流阀、液压换向阀、压力控制器和连接管道构成。

文章目录[隐藏]

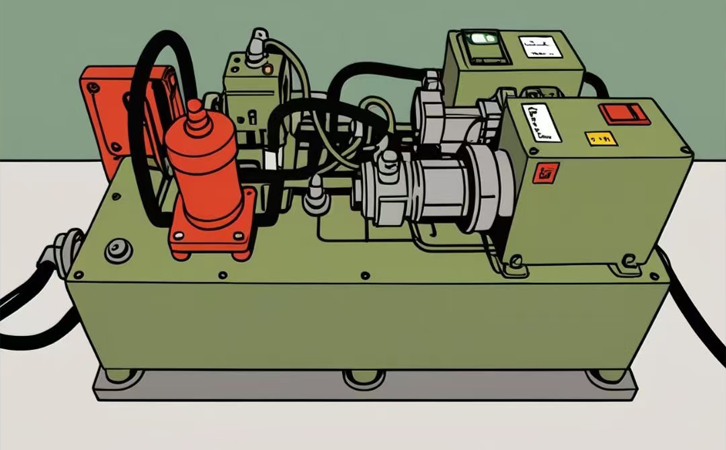

液压传动系统以其体型小、重量较轻、结构简单、驱动力传送便捷、转速高但在钻探机中得到了广泛的应用。钻探机液压系统液压件和各回路性能对钻机的综合性能起着决定性的作用。

明确钻机液压系统软件回路的构成

1.夹持回路:

夹持回路由变量泵、四个夹持缸、调压阀、溢流阀、节流阀、液压换向阀、压力控制器、液压控制阀和连接管道构成。

2.视角定位电源电路:

视角定位回路由变量泵、视角准确定位缸、调压阀、溢流阀、节流阀、液压换向阀、压力控制器和连接管道构成。夹持回路和视角定位回路上变量泵同用。

3.换挡滑台电源电路:

换档回路由变量泵、换档液压缸、2套调速阀、2套压力控制器、节流阀、液压控制阀和连接管道构成。

4.进给滑台电源电路:

进给滑台回路由变量泵、进给滑台液压缸、单边调速阀、节流阀、液压换向阀、放空阀、调速阀和连接管道构成。

液压机仁汇总了钻机液压系统设计全过程

1.明确变速计划方案。

因为旋挖机规定低速时性能稳定,汽油泵导出总流量小,但径向载荷大,因此液压缸孔径一定时液压传动系统压力太大,快放快退时汽油泵键入流量多,但液压传动系统仅需摆脱摩擦泵油摩擦阻力,这就要求输出压力低。为了实现快捷、节能型并满足低速档相对稳定的规定,该设备选用限流器变量泵和调速阀的容积节流阀变速计划方案,是进液节流阀变速计划方案。

2.设定液压系统工作内容。

液压传动系统姿势程序流程如下所示:

启动油泵-产品工件视角准确定位-夹持产品工件-工作平台滑台紧贴工作平台。压力控制器开机后发信号,限流器变量泵输出的压力油根据三位四通换向阀、单边调速阀、液压换向阀进到进给液压缸大腔。自小腔排出来油通过节流阀,三位四通阀液压换向阀也进入大腔,推进活塞杆推动滑台加速前进,快放及时。按住工作中限位开关,二位二通电液换向阀插电。油根据调速阀进到大腔,进给速率由调速阀的调整开启度确定,进给滑台由快放变成工作中。因为大腔内汽压上升,节流阀关掉,调速阀开启。进到滑台小腔的油根据单边调速阀、单边放空阀和三位四通电磁阀回到机油箱。产品工件就位后,进给滑台的前面面紧贴滑台底座上之死挡铁,压力上升。与此同时,按住尾端限位开关,压力控制器设置工作压力。汽油泵压力油根据三位四通换向阀、单边放空阀和单边调速阀进到进给滑台液压缸这个小腔,大腔里的齿轮油根据单边调速阀和三位四通电液换向阀回到机油箱。滑台快速回到。返回位置时,按住原点限位开关(反复下列全过程)。滑台迅速返回原位后,视角限位块回到,夹持松掉,全部生产加工循环系统完毕。

3.关键液压件的挑选

依据液压传动系统的原理——工作压力在于负荷,速率在于总流量来挑选液压件。首先根据机床的负荷和滑台的速度计算出工作中输出压力,再根据输出压力挑选液压件。

4.液压控制阀的结构设计

液压控制阀有集中型和分散型二种结构类型。集中型构造将液压系统动力装置、控制与调节系统与数控车床分离。给予单独电动液压泵。这样的设计的优势是安装及维护方便,液压油泵的振动和热量对数控车床本身没影响。主要缺点电动液压泵增强了占地总面积。

分散型构造将机床液压系统的动力装置与控制调节系统分布在机床的各部分。这样的设计具有结构紧凑、体积小、渗油非常容易回收利用的优势。主要缺点施工安装全过程繁杂,电源摇晃和温度对数控车床事业有不良影响。